Portaherramientas de roscado serie SER/L

La serie SER/L de portaherramientas de roscado está diseñada para mejorar la eficiencia y precisión de las operaciones de roscado en un

variedad de aplicaciones de mecanizado. Las ventajas de la serie SER/L son las siguientes:

1. Sistema de sujeción dual: La serie SER/L cuenta con un sistema de sujeción dual resistente que proporciona estabilidad adicional y la capacidad

para soportar fuertes fuerzas de corte durante el roscado.

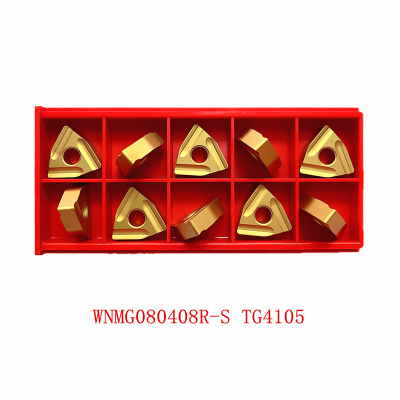

2. Versatilidad de la plaquita: una de las características destacadas de la serie SER/L es su capacidad para adaptarse a diferentes ángulos de rosca y

pasos con un solo portaherramientas simplemente cambiando la plaquita.

3. Roscado de precisión en tornos CNC: La serie SER/L está diseñada para cortar roscas de precisión en tornos CNC, lo cual es esencial para

aplicaciones donde la precisión es crítica.

4. Especificaciones completas y stock suficiente: La serie SER/L tiene una amplia gama de especificaciones, asegurando que haya una

Portaherramientas adecuado para casi cualquier requisito de roscado.

Los portaherramientas de roscar de la serie SER/L son adecuados para los siguientes escenarios de procesamiento:

1. Procesamiento de roscas externas: Los portaherramientas para roscas de la serie SER/L son adecuados para el procesamiento de roscas externas, que es una de sus principales aplicaciones.

2. Procesamiento de ranurado externo: Además del procesamiento de roscas, la serie SER/L también es adecuada para el procesamiento de ranurado externo.

3. Procesamiento de torno CNC: los portaherramientas de la serie SER/L están diseñados para usarse en tornos CNC y pueden proporcionar una producción de roscas precisa.

4. Aplicaciones multiindustriales: los portaherramientas de la serie SER/L son adecuados para múltiples industrias, como aviación, automóviles, trenes, construcción naval y atención médica.

y son ampliamente utilizados debido a su alta calidad y estabilidad.

Modelos de portaherramientas de roscado serie SER/L |

|

SER2525M22-V |

SER1010H11 |

SER2020K22-V |

SER/L1212H11 |

SER2020K16-V |

SER/L1616H11 |

SER1616K16-V |

SER/L1212H16 |

SER2525M16-V |

SER/L1616H16 |

SER3232P22-V |

SER/L2020K16 |

SER2525M27-V |

SER/L2525M16 |

SER1616H22-V |

SER/L3232P16 |

SER2525M27-V-8 |

SER/L2020K22 |

SER3232P27-V-6 |

SER/L2525M22 |

SER3232P27-V-8 |

SER/L3232P22 |

SER3232P27-V-10 |

SER3232P27 |

SEL2020K22-V |

SER1212H16H-F |

Las características del producto del portaherramientas para roscar se pueden resumir de la siguiente manera:

1. Procesamiento de roscas de alta precisión: el portaherramientas para roscas puede garantizar que la posición de la herramienta con respecto a la pieza de trabajo permanezca constante durante el procesamiento, formando así con precisión la rosca requerida.

2. Producción automatizada: el portaherramientas de roscado está integrado con el sistema CNC para realizar el proceso de procesamiento automatizado, reducir la intervención manual y mejorar la eficiencia de la producción.

3. Adaptarse a una variedad de tipos de roscas: al reemplazar diferentes tipos de mandriles y ajustar parámetros, el portaherramientas para roscas puede adaptarse a las necesidades de procesamiento de una variedad de especificaciones y tipos de roscas.

4. Alta rigidez y alta precisión: algunos portaherramientas para roscas utilizan discos de engranaje triple de gran tamaño para posicionamiento y bloqueo de roscas del motor de torsión. La estructura garantiza la rigidez del portaherramientas y cumple con los requisitos del corte pesado.

El uso de portaherramientas de roscar en tornos CNC implica varios pasos clave.

1. Instalación de la herramienta: Instale el portaherramientas de hilo en el portaherramientas del torno CNC para asegurarse de que la herramienta esté firmemente fijada.

2. Ajuste de herramientas: utilice un instrumento de ajuste de herramientas o un método de ajuste manual de herramientas para garantizar que la herramienta esté alineada con el eje de la pieza de trabajo.

3. Escritura del programa: escriba o ingrese el programa de procesamiento de roscas en el sistema CNC, incluidos parámetros como el paso de la rosca y la forma del diente.

4. Configuración de parámetros de corte: establezca la velocidad de corte, la velocidad de avance y la profundidad de corte adecuadas según las características del material y la herramienta.

5. Procesamiento: inicie el torno CNC y complete automáticamente el procesamiento del hilo según el programa.

6. Inspección: Después del procesamiento, utilice un calibre de hilo u otras herramientas de medición para inspeccionar la precisión del hilo.