Toque Chuck High Precision CNC Tapping Diseño de protección contra sobrecarga de Chuck

1. Ventajas del rendimiento central

Alta precisión y estabilidad

Usando la tecnología de mecanizado de precisión, el final de la cara se puede controlar dentro de 0.003 mm, asegurando la coaxialidad y el acabado superficial del mecanizado de roscas.

El diseño de la estructura elástica o hidráulica puede compensar automáticamente pequeñas desviaciones, reducir la vibración y los riesgos de desalineación de hilos.

Reemplazo rápido y producción eficiente

El diseño de cambio rápido permite el reemplazo de herramientas sin detener la máquina, reducir el tiempo auxiliar y mejorar la eficiencia del procesamiento.

Las interfaces estandarizadas (como ER, HSK) son compatibles con una variedad de husillos de máquinas herramienta para simplificar el proceso de operación.

2. Ventajas de diseño funcional

Mecanismo de protección contra sobrecarga

Dispositivo de protección de sobrecarga mecánica o hidráulica incorporada, libera automáticamente la presión cuando la fuerza de corte excede el umbral para evitar la rotura del grifo y el daño de la pieza de trabajo.

Adaptabilidad multi-escenario

Admite requisitos de aprovecha para condiciones de trabajo complejas, como agujeros ciegos, agujeros profundos y piezas de paredes delgadas, y el diseño especial de surco optimiza las rutas de eliminación de chips.

Es compatible con una variedad de especificaciones de hilos de M1 a M30 para cumplir con diferentes requisitos de tamaño de procesamiento.

3. Ventajas de material y proceso

Tecnología de recubrimiento resistente al desgaste

Use nitruración, ticn/tialn y otros procesos de recubrimiento para mejorar la dureza de la superficie y la alta resistencia a la temperatura y extender la vida útil de la herramienta.

El tratamiento anticorrosión (como el enchapado o los materiales de aleación especiales) se adapta a ambientes húmedos o químicos.

Estructura liviana y equilibrio de rigidez

Optimice la estructura de conexión entre el cuerpo de Chuck y el mango de la herramienta para reducir el peso mientras mantiene una alta rigidez y reduce la carga del huso.

Tap Chuck: el portador central de la tecnología de tapping de precisión

En el campo del procesamiento mecánico, el toque Chuck, como la herramienta central para el procesamiento de subprocesos, juega un papel clave para transmitir con precisión el torque y proteger el grifo. Su diseño integra la mecánica de materiales, la fabricación de precisión y la adaptabilidad de los procesos, y se ha convertido en una parte indispensable de las máquinas herramientas CNC modernas y las líneas de producción automatizadas.

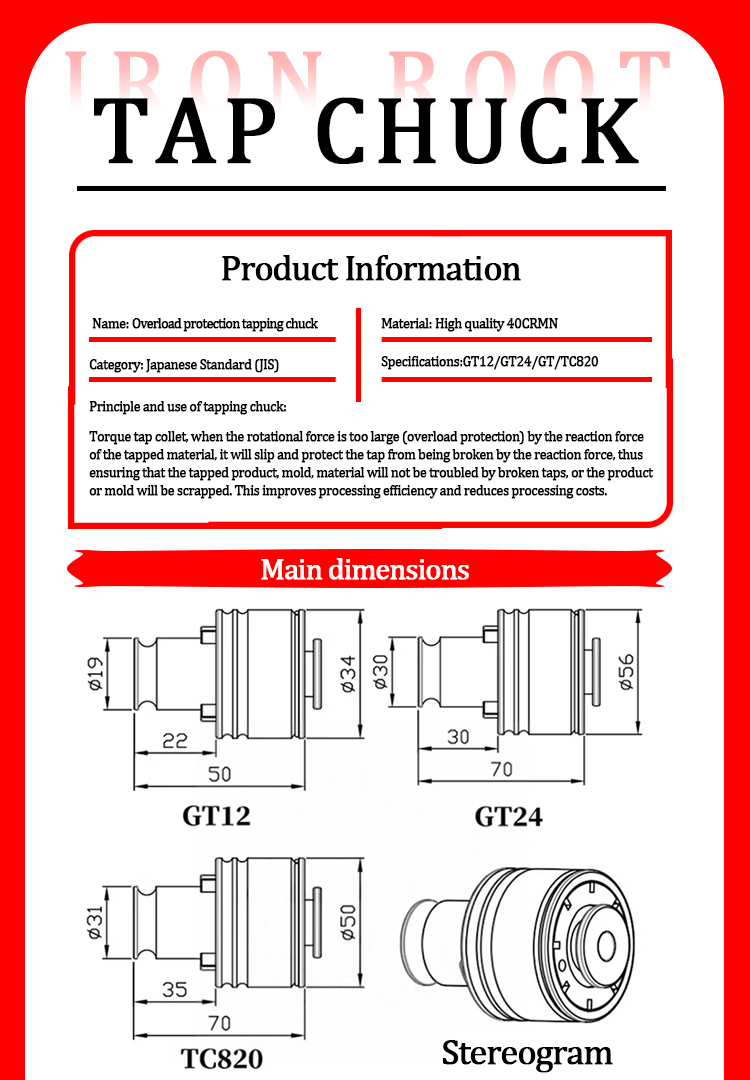

Precisión del diseño estructural y funcional

La estructura del núcleo del chuck Tap consiste en una interfaz de vástago cónico, un mecanismo de sujeción y un módulo de protección de sobrecarga. La interfaz del vástago cónico generalmente adopta el tapa Morse (como MT2/MT3) o ER Spring Chuck Standard, y realiza una conexión de alta rigidez con el huso de la máquina herramienta a través del principio del auto-bloqueo con tapa, y la precisión del final de la cara se puede controlar dentro de 0.003 mm. El mecanismo de sujeción envuelve radialmente el grifo a través de una manga elástica o una estructura de expansión hidráulica, que no solo garantiza una distribución uniforme de la fuerza de sujeción, sino que también compensa automáticamente las compensaciones menores durante el procesamiento, evitando efectivamente la desalineación de hilos. Algunos modelos de alta gama también integran un limitador de torque mecánico, que se libera automáticamente cuando la resistencia de corte excede el umbral preestablecido, reduciendo significativamente la velocidad de rotura del grifo.

2. Avances tecnológicos en materiales y procesos

Para satisfacer las necesidades de procesamiento de alta resistencia, el cuerpo de Tap Chuck se forja principalmente con acero de aleación de 40Cr o aleación de titanio 20crmnti. Después de enfriar y templar, la dureza puede alcanzar las 58-60 HRC, que tiene resistencia al desgaste y resistencia al impacto. Los recubrimientos TIATN o TICN a menudo se aplican a superficies de contacto clave para aumentar la dureza de la superficie a más de 3000HV, y la alta resistencia a la temperatura excede las 600 ℃, que es particularmente adecuada para el procesamiento continuo de materiales difíciles de cortar como acero inoxidable y aleaciones de titanio. En términos de diseño estructural, se utilizan un eje hueco liviano y una ranura de dispersión de estrés para reducir el peso en un 20% -30% al tiempo que garantiza la rigidez, reduciendo la carga del huso durante la rotación de alta velocidad.

3. Innovación de ingeniería para la adaptación multi-escenario

Para diferentes entornos de procesamiento, los chucks de grifo han derivado variantes especializadas: el tipo de tapping de los agujeros ciegos puede penetrar en agujeros ciegos con una relación de profundidad de agujeros de 5: 1 acortando la longitud del chuck y optimizando el canal de eliminación de chips; El tipo de procesamiento sincrónico de múltiples eje está equipado con una interfaz de placa de indexación de series CT, que admite 4-12 folletos para girar sincrónicamente, aumentando la eficiencia del procesamiento de roscas por lotes en más de 3 veces. En el campo de la automatización, el Chuck inteligente equipado con una interfaz eléctrica M12 puede proporcionar comentarios en tiempo real sobre el estado de sujeción y los datos de torque, formando un control de circuito cerrado con el sistema CNC para lograr la optimización del proceso para la producción no tramita.

| Diámetro del taladro del orificio inferior de rosca (rosca gruesa métrica) | |||||||

| Especificación de hilo | M1 × 0.25 | M1.4 × 0.3 | M1.8 × 0.35 | M2 × 0.4 | M2.2 × 0.45 | M2.5 × 0.45 | M3 × 0.45 |

| Diámetro de brote de taladro | 0.75 | 1.1 | 1.45 | 1.6 | 1.75 | 2.1 | 2.5 |

| Especificación de hilo | M4 × 0.7 | M5 × 0.8 | M6 × 1 | M8 × 1.25 | M10 × 1.5 | M12 × 1.75 | M14 × 2 |

| Diámetro de brote de taladro | 3.3 | 4.2 | 5 | 6.8 | 8.5 | 10.3 | 12 |

| Especificación de hilo | M16 × 2 | M18 × 2.5 | M20 × 2.5 | M22 × 2.5 | M24 × 3 | M27 × 3 | M30 × 3.5 |

| Diámetro de la bits de perforación | 14 | 15.5 | 17.5 | 19.5 | 21 | 24 | 26.5 |

| Especificación de hilo | M33 × 3.5 | M36 × 4 | M39 × 4 | M42 × 4.5 | M45 | M48 × 5 | |

| Diámetro de brote de taladro | 29.5 | 32 | 35 | 37.5 | 40.5 | 43 | |

| Diámetro del taladro del orificio inferior de rosca (rosca gruesa métrica) | |||||||

| Especificación de hilo | M3 × 0.35 | M4 × 0.5 | M5 × 0.5 | M6 × 0.75 | M8 × 1 | M8 × 0.75 | M10 × 1.25 |

| Diámetro de brote de taladro | 2.7 | 3.5 | 4.5 | 5.3 | 7 | 7.3 | 8.8 |

| Especificación de hilo | M10 × 1 | M10 × 0.75 | M12 × 1.5 | M12 × 1.25 | M12 × 1 | M16 × 1.5 | M16 × 1 |

| Diámetro de brote de taladro | 9 | 9.3 | 10.5 | 10.8 | 11 | 14.5 | 15 |

| Especificación de hilo | M20 × 2 | M20 × 1.5 | M20 × 1 | M24 × 2 | M24 × 1.5 | M24 × 1 | M30 × 2 |

| Diámetro de brote de taladro | 18 | 18.5 | 19 | 22 | 22.5 | 23 | 28 |

| Especificación de hilo | M30 × 1.5 | M30 × 1 | M36 × 3 | M36 × 2 | M36 × 1.5 | M42 × 4 | |

| Diámetro de brote de taladro | 28.5 | 29 | 33 | 34 | 34.5 | 38 | |

| ISO529-GT12 | Toque el tamaño de la cabeza del vástago de vástago | D | D1 | L1 | L2 | Rango de potencia | H |

| M1-M2 | 2.5x2 | 19 | 37 | 22 | 26 | M1-M10 | 10 |

| M2.2-M2.5 | 2.8x2.24 | ||||||

| M3 | 3.15x25 | ||||||

| M4 | 4x3.15 | ||||||

| M5 | 5x4 | ||||||

| M6 | 6.3x5 | ||||||

| M8 | 8x6.3 | ||||||

| M10 | 10x8 | ||||||

| ISO529/2283-GT12 | Toque el tamaño de la cabeza del vástago de vástago | D | D1 | L1 | L2 | Rango de potencia | H |

| M3 | 2.24x1.8 | 19 | 37 | 22 | 26 | M3-M16 | 10 |

| M4 | 3.15x2.5 | ||||||

| M5 | 4x3.15 | ||||||

| M6 | 4.5x3.55 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12.5x10 | ||||||

| ISO-GT24 | Tapshank Diameterxsquare Size | D | D1 | L1 | L2 | Rango de potencia | H |

| M5 | 5x4 | 30 | 57 | 30 | 40 | M5-M30 | 12 |

| M6 | 6.3x5 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12.5x10 | ||||||

| M18 | 14x11.2 | ||||||

| M20 | 14x11.2 | ||||||

| M22 | 16x12.5 | ||||||

| M24 | 18x14 | ||||||

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| IS0529/2283-GT42 | Toque el tamaño de la cabeza del vástago de vástago | | D | D1 | L1 | L2 | Rango de potencia | H |

| M24 | 18x14 | 45 | 85 | 48 | 68 | M24-M42 | 20 |

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| M33 | 22.4x18 | ||||||

| M36 | 25x20 | ||||||

| M39 | 28x22.4 | ||||||

| M42 | 28x22.4 | ||||||